摘要:為了降低VVVF變頻器在開關頻率下工作所產生的EMI噪聲電平,實現用電力半導體動力開關替代短接充電電阻的機械接觸器,以提高變頻器工作的穩定性和可靠性,并用IGBT和FRED串接的制動電路來實現變頻器發生故障時,能將回饋能量消耗在制動電阻上的目的。開發了一種用混合集成技術把由超快恢復二極管(FRED)組成的三相整流橋,晶閘管(SCR)動力開關和IGBT與FRED串接的制動器組成一個VVVF變頻器專用模塊(以下簡稱專用模塊)。檢測和實用表明,這種模塊能使變頻器降低EMI噪聲電平15分貝(dB),并使變頻器裝置具有體積小、成本低、工作安全可靠。本文將簡要介紹這種模塊的組成、功能、設計、內部結構、制作特點以及主要技術參數。

關鍵詞:混合集成技術;AlN DBC基板;IGBT制動器;FRED三相整流橋;

Abstract: In order to reduce the EMI noise level which a working VVVF inverter produces at high switching frequency, the substitution of power semiconductor switch for mechanical contactor which shorts the charging resistor is realized, so that the stabilization and reliability of VVVF inverter operation are increased. Using brake circuit which consists of the IGBT in series with FRED realizes the return energy consumed on brake resistor, when the short circuit accident of VVVF inverter happens .We have developed a special module for VVVF inverter which is made of a 3-phase Fast Recover Epitaxial Diode (FRED) rectifier bridge, a power thyristor and a brake circuit from IGBT in series with FRED. The using of and testing to this kind of module confirm that it can reduce the EMI noise level of VVVF inverter 15db. This inverter equipment has the features of small volume and low cost,It is safe and operates reliably. The composition , the function, the design,the inner construction,the features of manufacture and the main technical parameters of this special module are briefly introduced.

Key words: Hybrid integrated technique; AlN DBC substrate; IGBT brake; 3-phase FRED rectifier bridge;

1 引言

硬件結構模塊化是當今電力電子技術發展方向之一,模塊化結構有利于提高裝置的密集性、效率和可靠性,同時也可縮短產品進入市場的周期,降低生產成本,提高企業在市場中的競爭力。

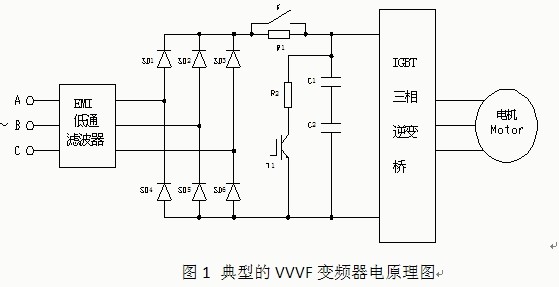

專用模塊主要用于由大功率開關器件(IGBT,功率MOSFET,IGCT等)制成的帶直流環的VVVF變頻器。目前VVVF變頻器大都采用由普通整流二極管(SD)組成的三相整流橋模塊向逆變電路提供直流電源,用機械接觸器來短接充電限流電阻,并用分立的IGBT動力開關來完成裝置的制動功能如圖1所示:

采用這些分立部件的VVVF變頻器具有EMI噪聲電平高,機械接觸器的觸點因帶弧頻繁開關或因帶粉塵和潮濕環境的影響而使觸頭經常損壞,致使變頻裝置工作的可靠性和穩定性降低,壽命縮短。而若采用專用模塊,則三相整流橋由普通SD改用FRED,機械接觸器改用SCR半導體動力開關以及采用由FRED與IGBT串接的制動開關后,可使VVVF變頻器的EMI噪聲電平降低15分貝(dB),從而大大降低EMI低通濾波器的電感和電容量及其尺寸,從而縮小濾波器的體積,降低成本。又因實現了SCR動力開關,使短接充電電阻的開關壽命幾乎達到永久性水平。同時利用IGBT制動開關可實現當變頻器短路或逆變失敗時,利用觸發IGBT,能將儲藏在逆變電路中的回饋能量消耗在制動電阻上,從而使VVVF變頻器能夠很快恢復到工作狀態。

2 專用模塊的組成及其功能

2.1 專用模塊的組成

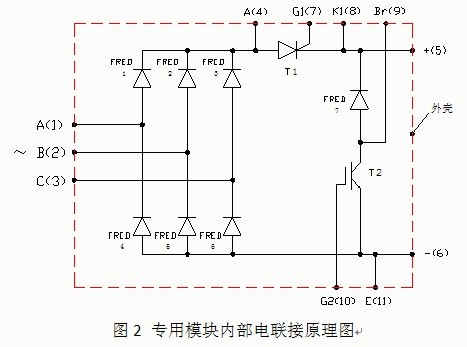

專用模塊是由七個反向恢復時間(trr)為納秒級的FRED芯片、一個高電壓、大電流的IGBT芯片和一個高壓、大功率SCR芯片按一定電路連接后,共同封裝在一個PPS加40%玻璃纖維的工程塑料外殼內制成,并采用RTV、環氧樹脂、硅凝膠等三重密封保護,大大提高了模塊的密封性,從而提高其工作的穩定性和可靠性。專用模塊中的六個FRED芯片連成一個三相整流橋,一個IGBT芯片和一個FRED芯片串聯成一個制動器,而一個SCR芯片串聯在三相整流橋的正輸出端作為動力開關,模塊內部電聯接圖如圖2所示:

2.2 模塊的功能

2.2.1 用專用模塊替代分立的SR三相整流橋模塊、機械接觸器和分立的IGBT開關后,使之具有體積小、重量輕、結構緊湊、可靠性高、外接線簡單、互換性好、便于維修和安裝等特點。由于電路連線已在模塊內完成,并采用與PCB板一樣能刻蝕出各種圖形結構的AlN DBC覆銅板,因此大大縮短了模塊內元器件之間的連線,并減少連線數,使裝置電路的寄生電感和寄生電容值大大降低,有利于實現裝置的高頻化。此外,由于專用模塊的各主電極端子、控制極端子和輔助接線端子與模塊銅底板之間具有大于2.5kV以上的有效值絕緣耐壓VISO,使之能與裝置內其它各種模塊(如IGBT模塊、功率MOSFET模塊、FRED模塊等)共同安裝在同一接地的散熱器上,有利于裝置體積的進一步縮小,簡化裝置結構設計,這特別適用于對空間要求十分嚴格的軍事、航天、航空等領域的應用,并達到節材節電的目的。

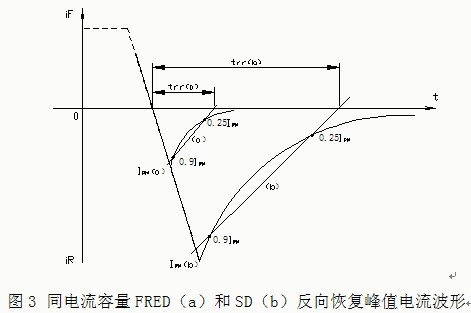

2.2.2 由于EMI低通濾波器內存在電容器,致使三相整流橋的輸入電壓變得非常“硬”,在此情況下,當三相整流橋內的整流二極管電流從一個整流二極管支路換相到另一個整流二極管支路時,在整流二極管重新恢復反向阻斷能力之前,有一個很短的猶如短路狀況的時間間隔,此時將產生一個較高的di/dt電平和反向恢復峰值電流(IRM),而IRM又取決于di/dt值,并隨di/dt的增高而增大。此外,由于變頻器內開關器件(IGBT、功率MOSFET、IGCT)和FRED的高速通斷轉換,使之產生高的di/dt和dv/dt,結合電路的寄生電感和電容,使之產生大量的電磁干擾(EMI),使變頻裝置的輸入端產生較大的共模干擾和差模干擾,從而產生諧波和波形嚴重失真。當采用反向恢復時間(trr)短(納秒級)和反向恢復峰值電流小的FRED替代SD后,就可完全消除這種影響。對裝置的EMI檢測表明,當逆變器的頻率在10~200kHz范圍內,可使EMI噪聲電平降低15分貝(dB),若采用trr在1微妙左右的快恢復二極管(FRD)時,則可降低EMI噪聲電平10分貝(dB)〔1〕,從而可降低濾波器的電感和電容值,并縮小它們的外形尺寸,因而減少成本,并降低變頻裝置對電網及周邊設備的污染和干擾。圖3示出了同容量FRED(a)和SD(b)的反向恢復峰值電流波形的比較。由圖可見,trr(a)比trr(b)短得多,而同容量FRED的IRM約為SD的 左右,這就大大有利于整流橋內整流二極管快速重新恢復反向阻斷能力和因IRM的減小而降低di/dt值,有利于EMI噪聲電平的降低。

2.2.3 用SCR替代機械接觸器,實現了無觸點的電力半導體動力開關的目的,避免了因帶弧開關和潮濕、粉塵等環境條件的影響,使機械接觸器的觸頭經常損壞的現象,因而提高了裝置的工作穩定性和可靠性,延長裝置的壽命。

2.2.4 用不可控三相整流橋向變頻器的逆變電路供電時,不能實現功率的雙向傳輸,也無法實現電動機快速和頻繁的制動要求,更不能實現當變頻器短路或逆變失敗時,將儲存在逆變電路中的能量立即饋送到交流工頻電網的要求,為此采用IGBT與FRED串聯電路作為動力制動單元,實現了將回饋能量耗散在制動電阻上的目的。

3 專用模塊的工藝結構設計及其特點

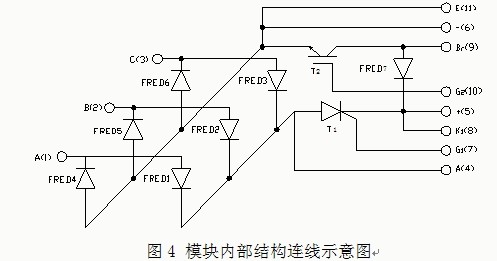

在模塊的設計和制作過程中,將涉及到電力半導體芯片的焊接、封裝和布線連結、熱傳導、材料應力、電磁干擾、氣密性等多項工藝設計技術問題,圖4示出了模塊內部結構連線示意圖:

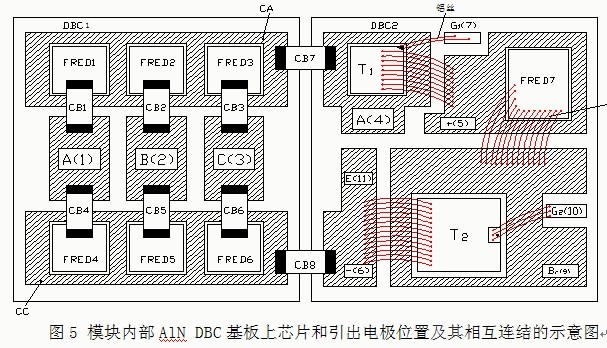

根據圖4的要求,設計出AlN DBC基板上的印刷電路圖形,刻蝕出電力半導體芯片和各種引出電極的焊接位置以及銅導線的寬度、長度、形狀、尺寸和走向,并確定DBC板的大小和數量。其特點如圖5所示:

3.1 根據三相整流橋共陰和共陽連線的情況,利用FRED正燒(陰極在上,陽極在下)和反燒(陽極在上,陰極在下)的結構,在DBC板上刻蝕出共陽線CA和共陰線CC,將正燒的FRED1、FRED2和FRED3焊在CA線上,將反燒的FRED4、FRED5和FRED6焊在CC線上,從而減少了連線數,并簡化了工藝結構,同時為了連線方便,FRED7亦采用反燒結構。

3.2 銅底板為AlN DBC基板提供了聯結支撐和導熱通道,是整個模塊結構的基礎。但由于銅底板的熱線性膨脹系數為16.7×10-7/℃,而AlN DBC 板為5.1×10-6/℃,相差較大,當過大面積的DBC板與銅底板間相互高溫焊接后,將產生巨大應力,為了減少此應力,將AlN DBC 分成DBC1和DBC2兩塊,并用CB7和CB8銅橋相連。同時,在焊接前對銅底板進行一定弧度的預彎,以便成品模塊在壓裝到散熱器上時,使兩者之間獲得充分的接觸,從而降低模塊的接觸熱阻,保證模塊的出力。當然,采用熱線性膨脹系數很接近AlN DBC板且可焊性很高的AlSiC底板替代銅底板,不僅將提高焊接疲勞壽命,還能很好地解決應力問題。

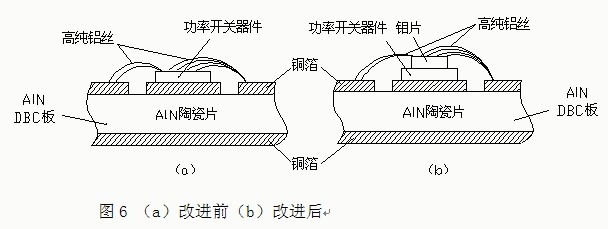

3.3 模塊內部的電氣聯接為:一是采用DBC基板上印刷電路圖形進行各元器件和各種電極引出線之間電氣聯接,二是所有電力半導體器件的芯片、主電極、控制電極和輔助電極直接焊在DBC基板上所刻蝕出的規定圖形位置上,其余就是采用鋁絲超聲鍵合連接(見圖5內紅線)。但因鋁絲鍵合點的牢固與否,往往在模塊使用過程中因溫度變化而引起脫落,造成芯片損壞。為了避免這一現象的發生,一方面采取了按鋁絲直徑大小調整好鍵合功率、鍵合壓力和鍵合時間之間的最佳匹配,采用雜質含量少的高質量鋁絲和加強DBC板清洗工藝等措施外,還采用了功率器件芯片用上鉬片過渡方法,即鉬片一面蒸發上一層鋁,而另一面與功率器件芯片相焊,如圖6所示。在這種結構下,由于硅與鉬的熱線性膨脹系數很接近,幾乎沒有失配,由此因熱膨脹產生的應力只在鉬與鋁之間的界面發生,因而大大降低鍵合處的應力,提高了鋁絲與功率器件芯片和DBC板之間的鍵合力和鍵合點的牢固性,有利于模塊的穩定可靠工作。

4 模塊的結構及制作工藝技術

4.1 模塊的結構‘

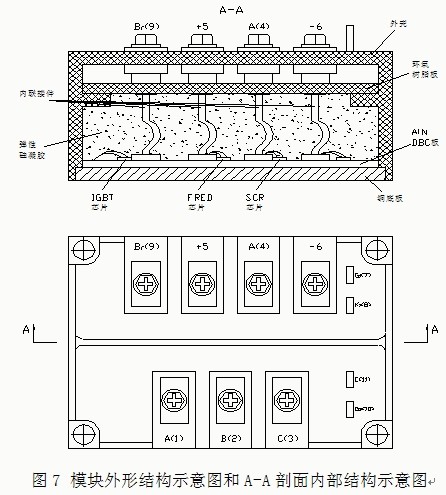

圖7示出了模塊外形結構示意圖和A-A剖面示意圖,其主要功效為:

4.1.1 塑料外殼及支撐板是模塊封裝的關鍵結構件,它主要起密封及主電極的支撐作用。本專用模塊的外殼采用絕緣強度高、熱變強度高且加有40%玻璃纖維的PPS注塑型材料,它能夠解決與銅底板和主電極之間的熱脹冷縮的匹配問題,它與環氧樹脂板結合能實現上下殼體的結構聯結,并為主電極的引出線提供支撐。

4.1.2 模塊結構采用三重保護技術,即模塊內所使用的各種電力半導體芯片,均采用玻璃鈍化保護的方形芯片,在模塊制作過程中,在玻璃鈍化層上再涂覆RTV硅橡膠,灌封絕緣性能好、粘接力強、有彈性的硅凝膠以及環氧樹脂板,這種多層保護能達到較高強度和氣閉密封,極大地滿足了所有硅芯片的絕緣、防潮和導熱的要求,使電力半導體芯片性能穩定可靠。

4.1.3 AlN DBC基板是在高溫和氧氣氛下將銅箔和AlN陶瓷片雙面鍵合而成,它具有高的絕緣強度、優良的熱導性、穩定的機械性能、良好的熱循環穩定性和優異的可焊性。它的熱膨脹系數 (AlN DBC板為5.1×10-6/℃)很接近硅(4.2×10-6/℃),因而可與硅芯片直接焊接,從而省略了過渡層鉬片,它可像PCB和MIS板一樣,刻蝕出各種圖形,作為元器件與電極之間的連線、硅芯片焊接襯底以及主電極和控制極的焊接支架,它與作為DBC板的聯結支撐和導熱通道的銅底板結合,已成為模塊結構的基礎。本專用模塊采用淄博市臨淄銀河高技術開發有限公司生產的AlN DBC基板,獲得優異的結果〔2〕。

4.1.4 當專用模塊使用在VVVF變頻裝置上時,先在A(4)和+5接線柱上連接充電電阻,而在Br(9)和+5上連接制動電阻,它們的數值將根據VVVF變頻器的功率不同而不同。

5 專用模塊的主要工藝技術及其技術參數

5.1 工藝技術

焊接工藝是制作電力半導體模塊的核心技術,目前存在著熱板焊接工藝、回流(隧道爐)焊接工藝、真空焊接工藝和真空加氣體保護焊接工藝,它們各有優缺點,在選擇采用何種焊接工藝時,必須根據所采用的電力半導體芯片的情況、工廠的實際裝備條件以及綜合技術經濟指標等來決定。本公司采用了二次焊接法來完成專用模塊的制作。1一次焊接是采用真空加氣體焊接的方法,用高于300℃的焊接溫度,把各種電力半導體芯片與AlN DBC基板焊在一起,采用升溫時通高純氮氣(N2),恒溫時通高純氫氣(H2)的方法保護焊接件不被氧化,并去除氧化物,使焊接面具有良好浸潤性,然后用真空技術排除焊接面的氣泡,使焊接面具有良好的歐姆接觸,從而降低模塊的熱阻。2采用360C自動鍵合機,將電力半導體器件芯片用鋁絲超聲鍵合在引出主電極、控制電極和輔助電極的AlN DBC板的圖形內,如圖5紅線所示。3二次焊接是在通惰性氣體的熱板爐內進行,其焊接溫度應低于一次焊接溫度,約為200℃左右,這是把一次焊接成的AlN DBC板半成品焊到銅底板上,并把各種主電極、控制電機以及輔助電極焊到AlN DBC板的相應位置上(見圖5)。

5.2 主要技術參數

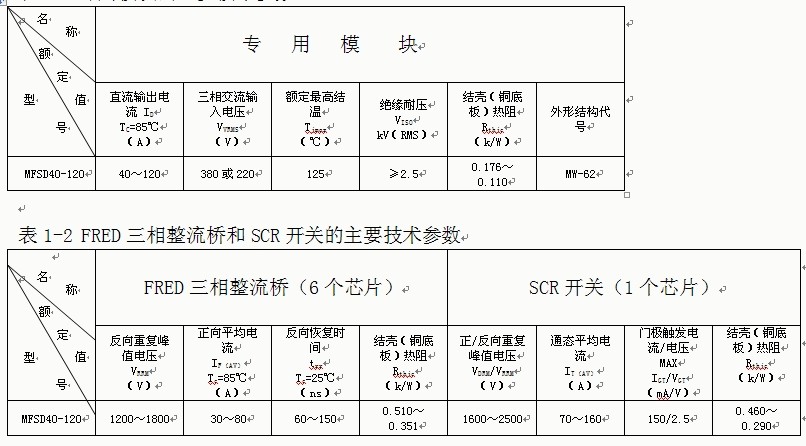

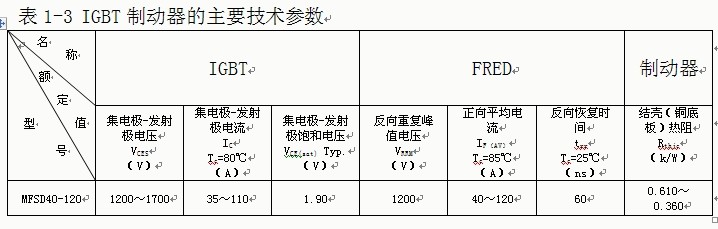

表1-1專用模塊的主要技術參數